- JA

- EN

PRODUCTS製品情報

SUSTAINABILITYサステナビリティ

R&D研究開発

CSR社会への貢献

COMPANY会社情報

SEARCH検索

ポリエチレンガイドPOLYETHYLENE GUIDE

循環利用可、造形性・柔軟性に優れた3Dプリンタ造形向けポリエチレン材料

3Dプリンタに適応したポリエチレン材料の開発

ポリエチレンは、最も代表的な汎用樹脂であり、食品容器や雑貨、日用品など、さまざまな製品の素材として利用されています。しかし、3Dプリンタ材料の世界では、結晶性樹脂特有の収縮特性により、これまでポリエチレンの使用は不向きとされてきました。そこで、日本ポリエチレンは、長年にわたって蓄積してきた独自の分子設計技術を応用し、3Dプリンタ造形に最適なポリエチレン材料を提供することに成功しました。現在、お客様のニーズに応じた材料開発・提案を積極的に行っています。

3Dプリンタ材料としてのポリエチレン

3Dプリンタ材料には、PLA(ポリ乳酸)やABSが広く用いられ、さらに現在では汎用樹脂からエンジニアプラスチックまで様々な樹脂が利用されています。それに比べて、ポリエチレンは3Dプリンタ材料として一般的ではありません。その理由として以下のことが挙げられます。

- フィラメントの繰り出しの難しさ

FDM(熱溶解積層法)方式では、フィラメントをギアで繰り出してノズルまで送り、ノズル付近で樹脂を溶融して押出しています。ポリエチレンの柔軟さを生かしたフィラメントを使用する場合、ギアとノズルの間でフィラメントが折れてしまう座屈が発生しやすく、造形が難しいとされています。 - フィラメントの開発と使用の難しさ

ポリエチレンは他の素材に比べて溶融温度が低く、ポリエチレン製フィラメントは、まだ一般的に使用されているわけではありません。 - 造形性

ポリエチレンは結晶性樹脂のため、溶かした状態と冷却して固めた後とで体積が大きく変化するので、収縮が起こりやすくなります。収縮が発生することにより、以下の問題が生じます。

①造形物の底面がプリントベッドから浮き上がる反り

②収縮による内部応力が原因で発生する変形やひび割れ

③収縮により造形物の寸法が設計通りにならないことからなる精度の低下

柔軟性、造形性に優れたポリエチレンの開発

日本ポリエチレンでは、上記の課題を解決した3Dプリンタ向けポリエチレンを提供します。当社が提供する3Dプリンタ向けポリエチレンは以下のことを特徴としています。

- 造形性に優れている

日本ポリエチレンでは、独自の分子設計技術を用いて結晶化度や融点などを3Dプリンタ材料として最適化しました。この技術を活用することで、反りやひび割れを最小限にし、3Dプリント中の形状変化が少ない材料を開発しました。その結果、設計通りの正確な造形物が作れるようになります。 - 柔軟性がある

ポリエチレンは他の3Dプリンタ材料に比べて高い柔軟性を有しますが、形状維持が難しいとされています。そこで日本ポリエチレンでは、ポリエチレン特有の高い柔軟性を特徴としながら、造形品の形状を保持できる材料設計を行いました。その結果、FDM方式の材料として最高レベルの柔軟性を持ち、一般的な3Dプリンタでも使えるポリエチレン材料を提供出来るようになりました。

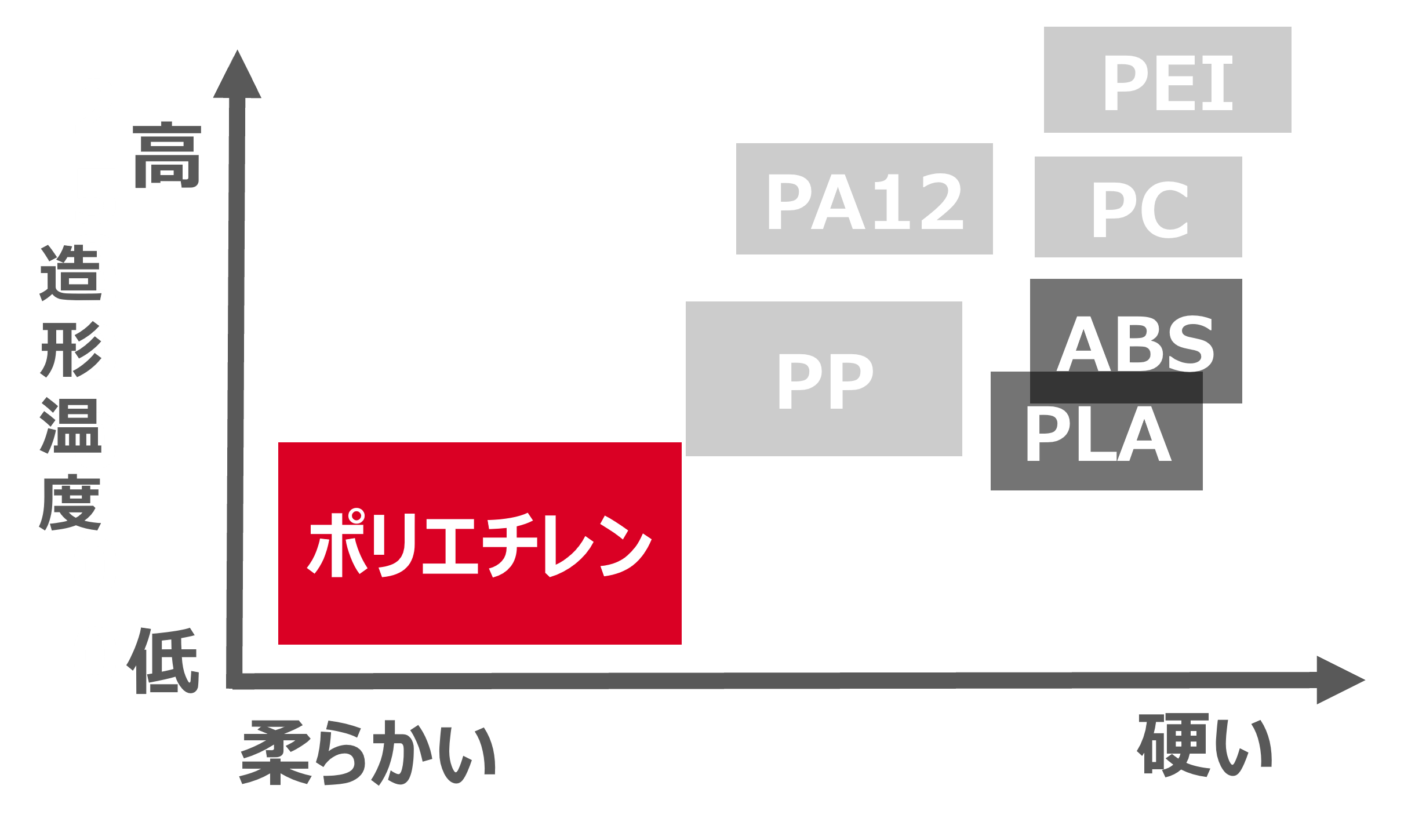

図1 柔軟性と造形温度

- 循環利用に適している

ポリエチレンは他の熱可塑性樹脂と比較して繰り返し使用しても劣化が少ないことから、造形したものを粉砕し、再び3Dプリンタで造形を行うことが可能です。また、ポリエチレンは炭素と水素から成り、様々なリサイクルに適しています。粉砕と造形を繰り返すことで劣化してしまったポリエチレンを、ケミカルリサイクルによって再び新しいポリエチレンにすることも将来的には可能になると期待されています。ポリエチレンの材料特性とリサイクル技術を組み合わせることで循環利用が可能となり、サーキュラーエコノミーの実現に貢献します。

Additive Manufacturing(AM)とは

Additive Manufacturing(AM)、または3Dプリンティングの技術は、材料を層状に積み重ねて立体物を作製する方法で、従来の射出成形などとは異なり、金型を必要とせず、形状の自由度に優れています。その歴史の始まりは、1980年代まで遡ります。

- 1980年代:3Dプリンタ技術の発明

小玉秀男氏が1980年に「立体図形作成装置」として特許を出願し、1981年に論文を発表しましたが、権利化には至りませんでした。その後、1984年にCharles W. Hull氏が光造形(SLA)に関する特許を取得し、1986年に3D Systems社を設立しました。そして、翌年の1987年に3D Systems社が世界初の商用AM装置を発売しました。 - 1990年代:技術の進化

製品開発の初期段階で迅速に試作品を製作する技術や手法が進化し、Fused Deposition Modeling(FDM)やSelective Laser Sintering(SLS)などが登場しました。 - 2000年代:金属用3Dプリンタの出現

高出力のファイバーレーザや電子ビームを用いた装置が開発され、金属粉末を完全に溶融することが可能になりました。 - 2010年代:ペレット式3Dプリンタ技術の普及

従来のフィラメント式3Dプリンタの課題を克服したペレット式3Dプリンタの開発が始まりました。フィラメント式3Dプリンタの課題として材料の種類や形状に制約がありましたが、ペレット式は射出成形用の樹脂ペレットを使用することで、より多様な材料を利用できるようになりました。特に2019年のドイツで開催されたFormnextでは、多くのメーカーがペレット式3Dプリンタを展示し、注目を集めました。 - 現在と未来

2012年には米国がAmerica Makesを設立し、AM技術の研究支援を開始し、日本では2014年に技術研究組合次世代3D造形技術総合開発機構(TRAFAM)が設立され、産官学連携でAM技術の産業化が進められました。AM技術は、樹脂や金属、セラミックスなど多様な材料に対応し、航空宇宙、自動車、医療などさまざまな分野で活用されています。

技術の進化により、カスタムパーツの迅速な製造や複雑なデザインの実現が可能になり、教育や研究でも活用が広がっています。また、ペレット式3Dプリンタの出現により多様な材料を使うことが可能となり、さらには大型の造形も実現しました。この技術は、今後さらに普及が進み、多くの分野での利用が期待されています。

一方で、材料技術の進化により、品質の向上やコスト削減が進むことで、より幅広い産業分野での活用が見込まれています。また、使用済みプラスチックを用いて造形する技術は、廃材の再利用を促進し、サーキュラーエコノミーの実現に貢献します。

3Dプリンタに用いられる材料

3Dプリンタ技術の初期段階における材料としては、耐久性が高く、機械的特性に優れる、ABS樹脂が主に使用されており、プロトタイプや機能部品の製造に用いられていました。

その後、PLAやPETGなどの材料が登場しました。PLAは生分解性があるために環境に優しい材料として人気があり、また、PETGは耐水性や耐溶剤性に優れており、実用的な用途に適しています。

最近のトレンドとしては、ナイロンやTPU(熱可塑性ポリウレタン)などの材料や、カーボンファイバーやガラス繊維で強化されたフィラメントも登場し、より高性能で多様な用途に対応できるようになっています。

また、ペレット式3Dプリンタの登場により、今までフィラメント化できないことが原因で3Dプリンタに使われていなかった材料も造形することが可能になり、材料の幅が広がっています。

Additive Manufacturing(AM)技術×ポリエチレンでできること

ポリエチレンの特徴として

1. 柔軟で耐久性や耐薬品性に優れている

2. 軽量である

3. 炭素と水素から成ることから、様々なリサイクルに適している

4. 繰り返し使用しても劣化が起きにくい

5. 衛生性に優れている

ことが挙げられます。

このようなポリエチレンの特徴を活かし、Additive Manufacturing(AM)技術を用いることで以下の実現に貢献することを期待しています。

- プロトタイプの作成

ポリエチレンを使用して、製品のプロトタイプを作成することができます。金型を必要とせず作成することができるので、デザインの確認や機能のテストが容易になり、開発期間の短縮やコストの削減につながります。 - カスタム部品の製造

ポリエチレンの柔軟性と耐久性を活かすことで、カスタム部品や特注品を造形することが可能です。例えば、個人のサイズに合わせたオーダーメイドの靴や枕、様々なカスタムが可能なウェアラブルデイバスといった少量多品種の特定のニーズに合わせた製品の製造が可能です。 - 軽量構造の実現

ポリエチレンは軽量でありながら強度があるため、軽量構造の部品を製造するのに適しています。これにより、輸送コストの削減やエネルギー効率の向上が期待できます。特に、自動車や航空機の部品において有利です。 - 環境に優しい製品

ポリエチレンは他の熱可塑性樹脂と比較して劣化が少ないため、繰り返しの使用に適しています。3Dプリンタで作成した造形物が不要になった場合、造形物を粉砕し、また新たな造形品を作成することが可能です。また、ポリエチレンはケミカルリサイクルによって再び新しいポリエチレンにすることも将来的には可能になると期待されています。 - 大型部品の製造

ペレット式3Dプリンタを使用することで、大型のポリエチレン部品を製造することが可能です。これにより、フィラメント方式のFDMでは困難だった大規模な構造物の製造が実現します。 - 以上のように、ポリエチレンとAM技術の組み合わせは多くの可能性を秘めています。日本ポリエチレンでは、お客様のニーズに合わせた材料設計や材料の提案を行っておりますので、ぜひお問い合わせください。

詳細に関するお問い合わせはこちら

こちらの記事もおすすめ

CONTACTお問い合わせ

お仕事のご依頼・ご相談はお気軽にご相談ください。

お客様に最適なソリューションをご提案いたします。