カーボンニュートラル

環境事故ゼロの継続

日本ポリエチレンでは、2003年の会社設立以来、環境事故は発生しておらず、事故ゼロの目標を達成しております。引き続き、環境に係るさまざまな取り組みを推進することで、環境事故ゼロを継続して行きます。

省エネルギ-推進体制

改正省エネルギ-法の施行に伴い、日本ポリエチレンのエネルギ-管理方針を「限りある資源、エネルギ-の節約と地球環境保護に寄与するため省資源、省エネルギ-を推進する」と定め、エネルギ-管理組織のもとで工場はもとより全社一体となり省エネルギー活動を推進しています。

各工場での取り組み

日本ポリエチレンの全ての工場で設備、 プロセスの最適化を通じて、エネルギー使用量 削減に貢献しています。

老朽化した直流モータを取り換える際は、計画的に最新技術のインバーターモーターを採用し、変圧器更新ではエネルギー消費効率に優れた変圧器を採用し省エネルギーを図っています。

また、反応工程などで発生する排熱の回収を強化するため、より効率性の高い熱交換器への更新や運転条件の変更などにより、蒸気の使用量を削減する対策を実施しております。

2022年度 省エネルギー実績

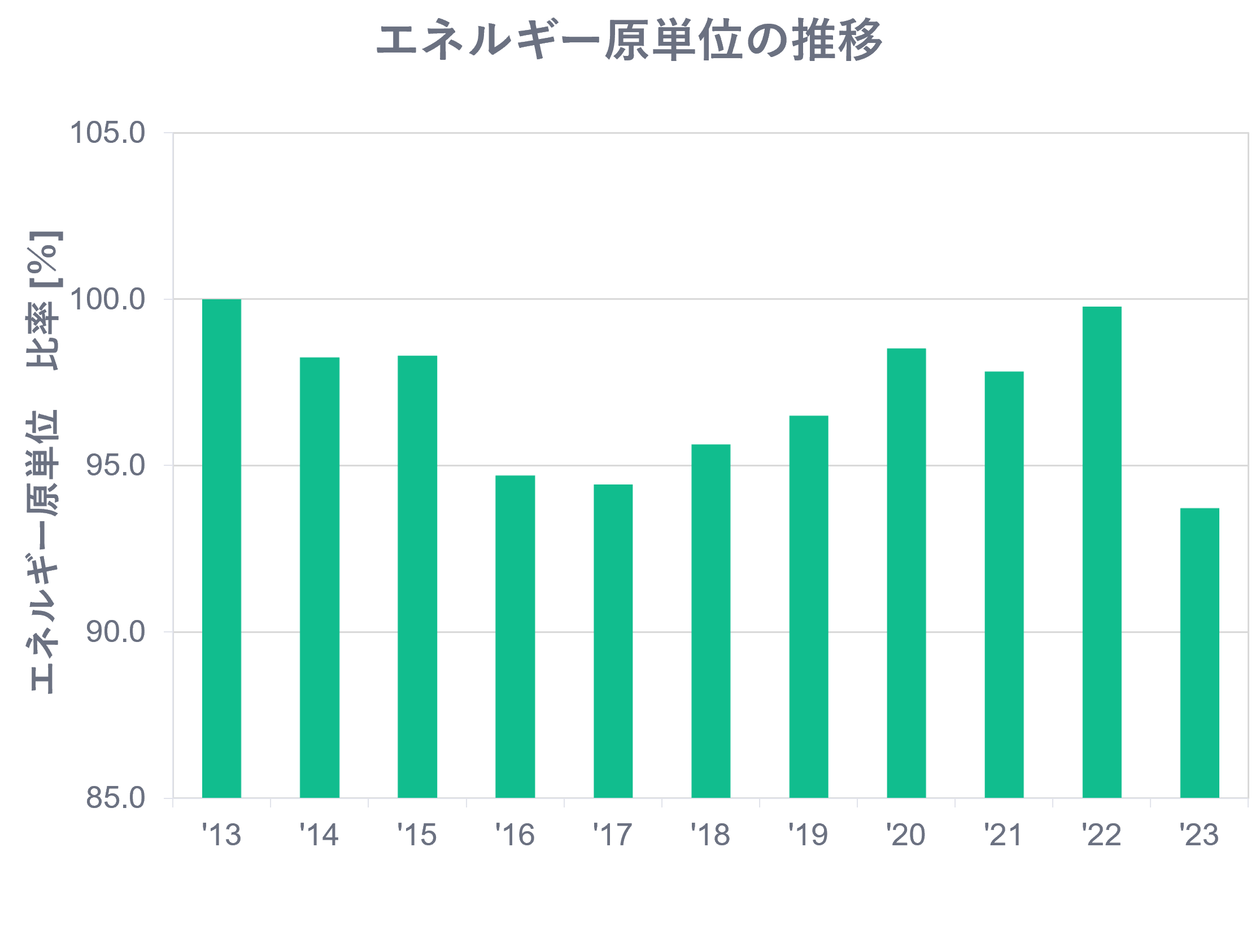

エネルギ-原単位推移

日本ポリエチレンでは、地球温暖化対策へ向けた経団連の自主行動計画の一環として、日本化学工業協会(以下「日化協」と略す)を中心とする化学業界の自主行動計画に参加しています。

右のグラフは、日化協に報告しているエネルギー原単位の推移で、2009年を基準として新たに更なる削減に向けて引き続き活動を進めています。

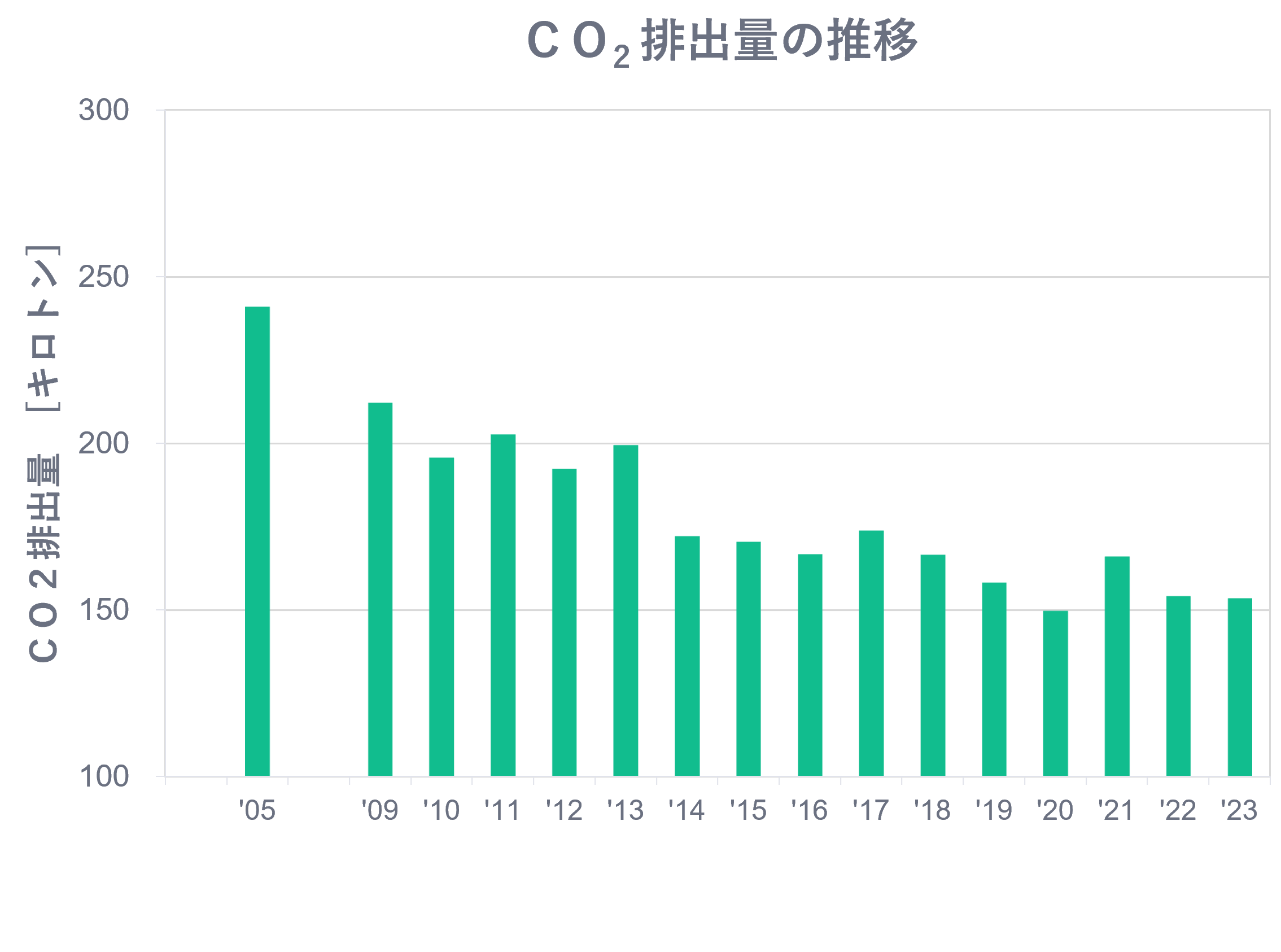

CO2排出量の推移

京都議定書で求められる「絶対量の削減」の成果である、CO2排出量の推移を右のグラフに示します。

生産設備の統廃合を積極的に進めたことにより1990年比は大幅な削減が出来ました。

日本ポリエチレンは、2030年度のCO2排出量を2013年度比28%削減することを目標に、活動を進めてまいります。

省エネルギーに対する私の想い

私は川崎工場で低密度ポリエチレン製造プラントの運転管理・設備改造を担当しています。

当該プラントでは圧縮機を2基使用し、2段階で圧力を約300MPaまで昇圧してエチレンの重合反応を行っているのが特徴です。我々製造2グループのエネルギー消費の約6割は、上記2基の圧縮機電力となっており、負荷調整ができない仕様であることから運転最適化による大幅な省エネはしづらい状況にあります。

そのような中で、最近の環境変化に応じた省エネを実施しています。例えば、製品銘柄の生産最適化により、反応器の洗浄回数の削減を図りました。これにより洗浄時に使用していたエネルギーを削減しました。また、装置の稼働を維持する改造を実施し、装置の起動・停止に伴うエネルギー使用量の削減も達成しました。その他、PCB入り照明器具の撤去や白熱灯交換のタイミングで電灯をLED化し、地道に省エネを積み重ねてきています。例えば、PCB入り照明器具は全灯交換しました。

昨今気候変動への関心がより高まっていますので、圧縮機の負荷調整機能追加や製品造粒プロセスの改善といった、大きな省エネが見込める投資に向けた技術検討も進めているところです。引き続き、プロセス・設備改善の機会を逃さず徹底した省エネに努め、当社および我が国のカーボンニュートラルに貢献します。

大山 永展

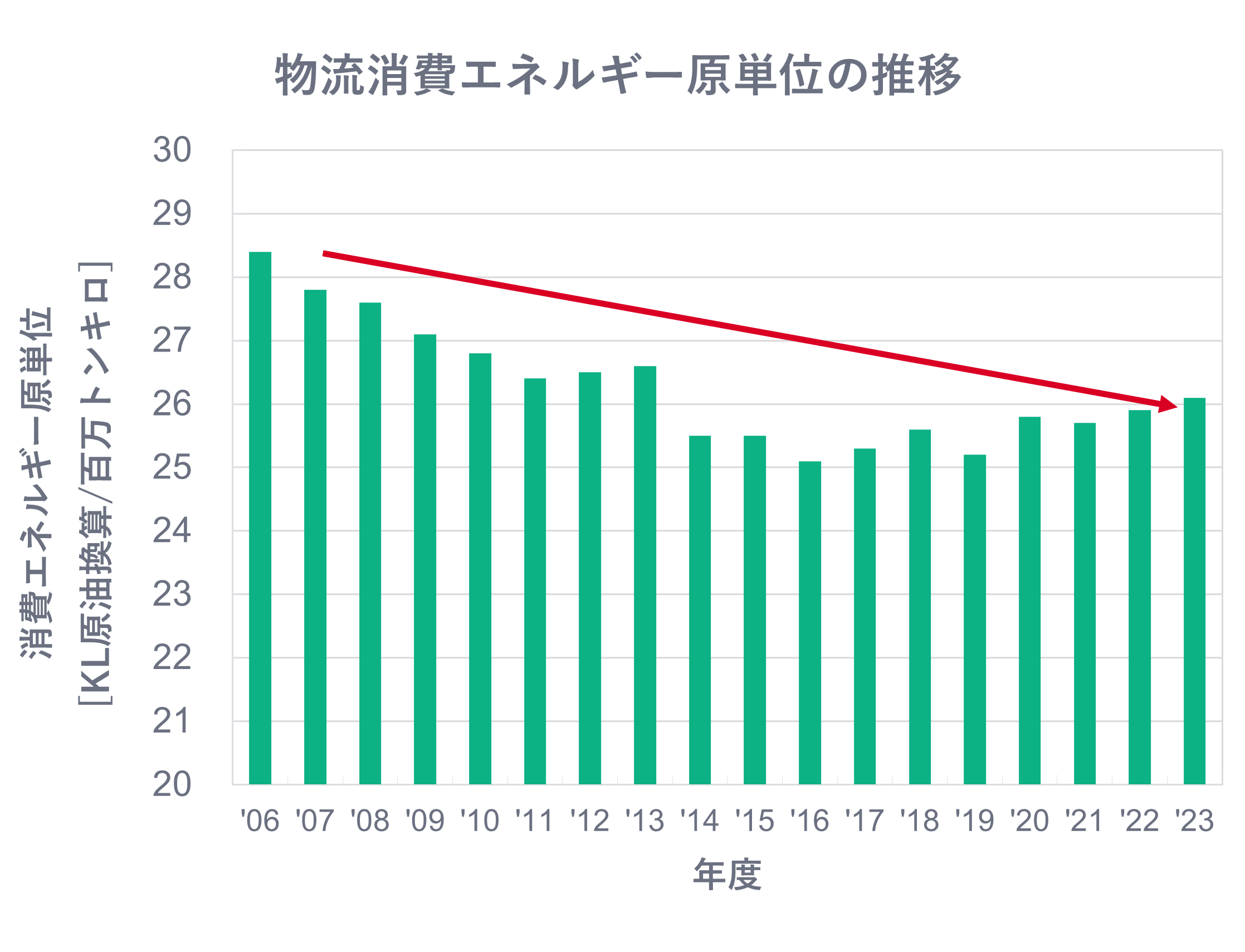

輸送部門での活動

2006年以降、特定荷主としてエネルギー原単位の削減に取り組んでいます。

2023年度のエネルギー原単位はベンチマークとなる2006年度より8.1%の削減をしました。

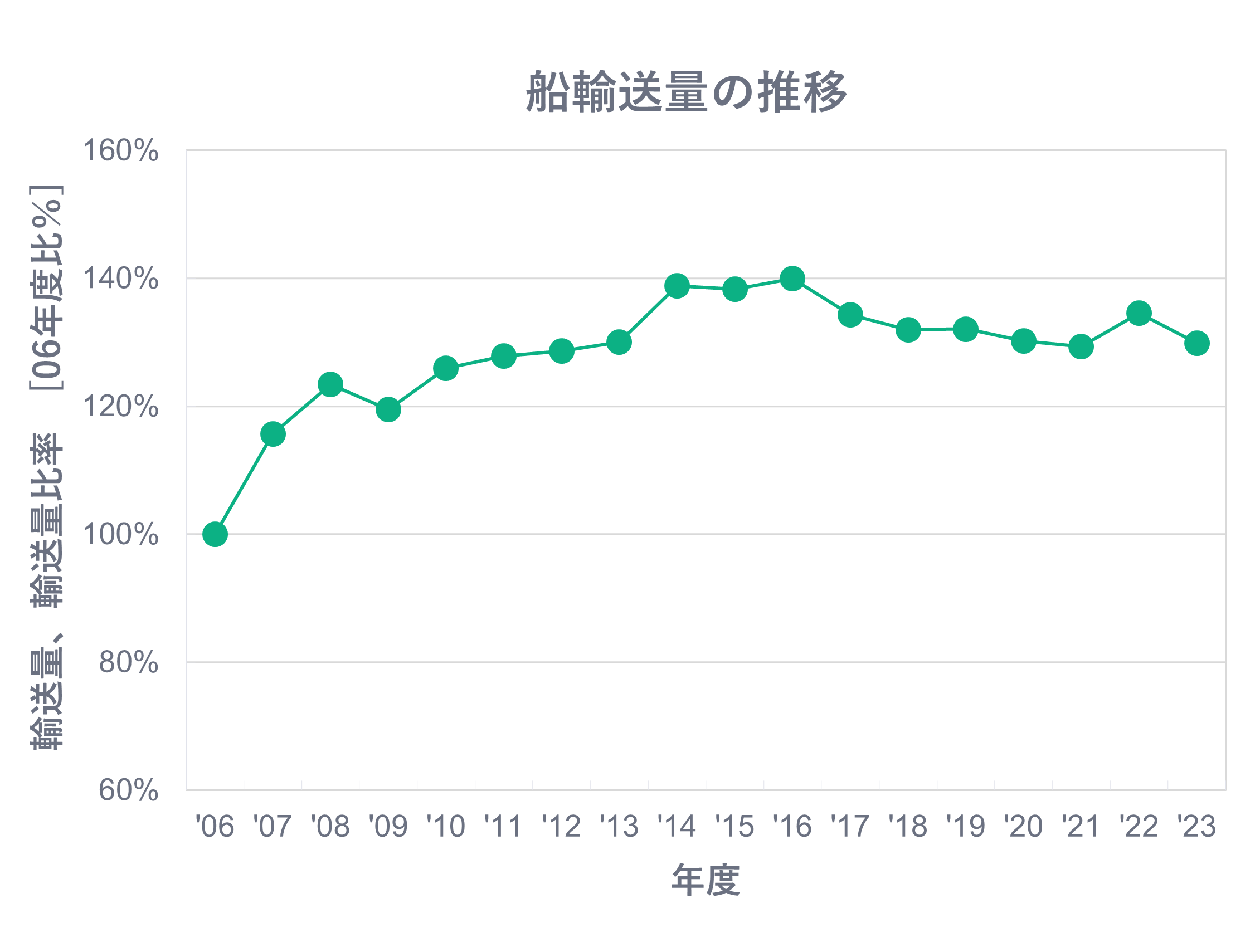

船輸送拡大によるCO2削減

現在、国内専用船4隻を使用し、海上輸送を行っています。この国内専用船の活用を更に進め、トラックによる陸上輸送から海上輸送へモーダルシフト※すべく、取り進めております。 その結果、2023年度の船輸送量は2006年度比約1.3倍まで増加し、CO2削減に寄与しております。

※モーダルシフト:トラックによる幹線貨物輸送を「 地球に優しく、大量輸送が可能な海運、または鉄道に転換 」 すること。

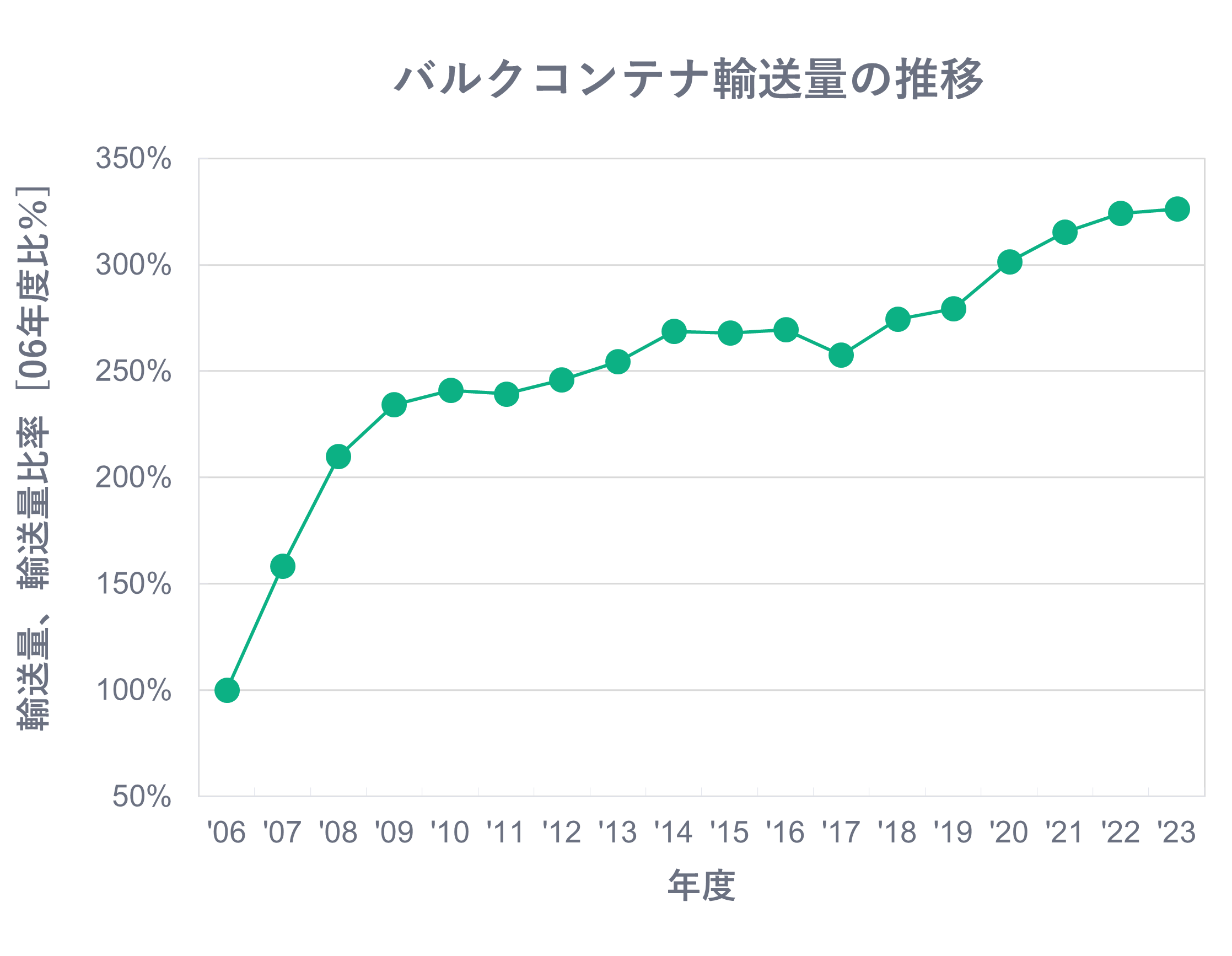

バルクコンテナ輸送によるCO2削減

バルクコンテナは17 ton単位での輸送が可能であり、従来の1 ton入りバッグや25 kg紙袋に比べて輸送単位量を引き上げることで、CO2の削減に貢献できます。 2023年度のバルクコンテナ輸送量は、2006年度比約3.3倍で、CO2削減に寄与しております。