安全・保安

安全成績

保安事故

2023年度は、保安事故を1件発生させてしまいました。今後事故を発生させないために、設備点検の強化、自主保安および設備信頼性の向上、装置の安全性評価を継続して行い、保安事故ゼロの継続を目指します。

| 年度 | 2019 | 2020 | 2021 | 2022 | 2023 |

|---|---|---|---|---|---|

| 保安事故 | 0 | 1 | 3 | 3 | 1 |

労働災害

2023年度は、協力会社社員の不休業災害1件が発生しました。

作業時のKY(危険予知)活動や事故災害事例の情報展開など、安全のための活動を引き続き行い、労働災害ゼロの達成を目指します。

| 年度 | 2019 | 2020 | 2021 | 2022 | 2023 | |

|---|---|---|---|---|---|---|

| 社員 | 休業 | 1 | 1 | 0 | 0 | 0 |

| 不休業 | 1 | 0 | 0 | 0 | 0 | |

| 協力 会社 |

休業 | 0 | 1 | 0 | 2 | 0 |

| 不休業 | 1 | 3 | 1 | 0 | 1 | |

保安防災活動

日本ポリエチレンでは、「保安事故・労働災害ゼロ」の目標達成のため、各種活動に取り組んで おります。

事故事例の水平展開

事故・災害の未然防止を目的に、自社内、グループ各社、社外の事故災害事例を、類似災害防止の観点より活用しています。

SR(Safety Review)

既存の設備・プロセス・作業に対して、網羅的にリスクの抽出とその対策を行うことにより、潜在的な危険要因を低減して安全性を高めていきます。

SA(Safety Assessment)

新製品を製造する場合や設備を新設・改造する場合に、開発、運転、製造のそれぞれの段階において、製造方法やプロセスの安全性を評価しています。

変更管理

人・組織・設備・プロセス・運転方法(運転条件)等の変更に伴って生じる安全・健康・環境等への影響を事前に把握し、変更時に必要な対策をたてリスクを減少させ、トラブルを未然に防止しています。

教育・技術伝承

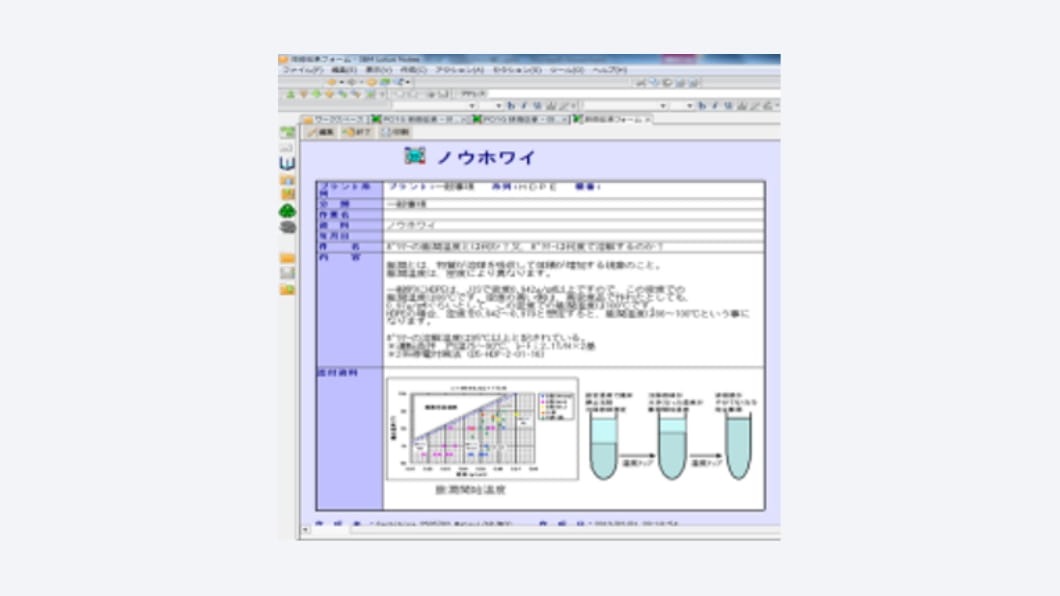

プラントの安全安定運転を継続するためには、製造設備などを運転する「人」の技術力や能力を常に高く維持することが重要です。設備の改善、高度制御などによりプラントは安定し、トラブル等は減少しました。しかし、経験豊かなベテランの定年退職で、熟練運員の減少が見られ、 技術の伝承、人材育成が重要な課題となっています。そこで、日本ポリエチレンでは、この課題に取り組み、技術伝承データベースを構築しました。

これは運転上のノウハウ、トラブル、経験、対応などを皆で共有するためのデータベースであり、運転現場では積極的に活用し、保安防災に寄与しています。

また、職場におけるOJTや研修などの計画的な人材育成に加え、班活動を通して自分達で考え、改善した事例・成果を「小集団発表会」、「全員参加発表会」などで発表する場を設けています。この発表の場に参加することで、自分達の活動をまとめることにより、技術レベルが向上するとともに、技術伝承の推進にも活かしています。

.jpg)

全社 生産技術発表会

当社では、若手生産技術スタッフの一年間の検討成果を報告する場として、「生産技術発表会」を年1回開催しており、2023年12月の開催で通算17回目を迎えました。各工場から参加する若手生産技術スタッフの育成場として、また他工場の技術者との繋がり、発表者のモチベーション向上等にも寄与しています。

省エネルギー、生産能力の向上、プロセスの安全性評価、製品開発、プラントの安定運転や品質の更なる向上など、発表テーマは多岐に渡りました。闊達な質疑応答が行われ、盛況のうち発表会を終えました。

訓練

各工場・研究開発部では、有事に備え、計画的に各種防災訓練を実施し、防災活動が有効に働くことを確認しています。

減災への取り組み

日本ポリエチレンでは、大地震発生時においても被害を最小限に留めることが出来るように、配管の耐震性の向上を積極的に進めています。

具体的には、高圧ガス配管の耐震設計が法規で義務付けられる以前に設置した配管を、計画的に現行法規に従った評価を行い、評価結果で必要と認めたところは、サポートの追加等を行っています。

設備点検の強化

当社の製造設備は設置後長期間運転しており、経年化対応も適切に実施することが重要と考えています。特に、断熱材下での腐食、サポート部での腐食の点検を行い、早期に処置することに注力しています。このような取り組みを今後も進め、事故災害発生を防止していきます。

高圧ガス認定等

高圧ガス認定事業者およびボイラー等2年連続運転認定

高圧ガス保安法および労働安全衛生法に基づく認定制度は、運転管理・設備管理・保安管理の能力が優れた事業者に対し、厳しい審査を経たうえで与えられるものです。この認定を認可された事業者は、要件に従い2年以上の連続運転が可能となります。

日本ポリエチレンでは、川崎・大分両工場は独自に、鹿島・水島工場は親会社の事業所とともにこの認定を取得し2年間の連続運転を継続しており、今後も自主保安の向上を図って行きます。

認定取得状況

| 工場 | 高圧ガス認定(完成・保安) 検査実施者認定 |

ボイラー等 開放検査周期認定 |

| 鹿島工場 | 2022年 6月 更新 | 2022年 3月 更新 |

| 川崎工場 | 2020年 3月 更新 | 2024年 8月 更新 |

| 水島工場 | 2018年 12月 更新 | 2022年 6月 更新 |

| 大分工場 | 2019年 12月 更新 | 2020年 2月 更新 |

労働安全・労働衛生

労働安全

日本ポリエチレンでは労働災害防止に向けハード面、ソフト面の各種施策を実施しています。

安全管理は、ライン管理が基本であり、従業員全員の安全意識レベルの向上を図るため、下表の各種安全活動を推進し、労働災害“ゼロ” 継続を目指します。

安全活動・施策例

| ハード面 |

|

|---|---|

| ソフト面 |

|

KY:危険予知

体感研修

当社では、各工場の安全教育に加え、三菱ケミカルやENEOSの親会社関係機関の講師による研修や施設を利用した安全体感研修に参加し、身をもって危険を体感することにより、安全への感性を高めています。

活動・行事

各工場・研究開発部では、安全衛生に関する各種活動・行事を行い、労働災害の防止、安全意識の啓発を図っています。新型コロナウィルス感染症の流行に伴い、マスク着用、日々の検温、手洗い・うがい・消毒などの個人レベルの管理と、テレワークの推進、Web会議の活用、飛沫拡散防止、ソーシャルディスタンスの確保などの組織レベルの諸施策を実施・徹底することで、感染の予防に努めております。

共同KY

作業環境の改善

日本ポリエチレンでは、快適な作業環境を目指し、積極的に環境改善に取り組んでいます。研究開発部では、使用するポリエチレンの包装袋や成形機の機材は、20kgを超える重量物になりますが、作業負荷の軽減と腰痛などの傷害を防止するため、包装袋の運搬や機材の交換用にバランサーを導入しております。今回ご紹介したのは一例ですが、社員の評価は上々で、今後も作業改善に繋がる諸施策を継続して取り組んで参ります。

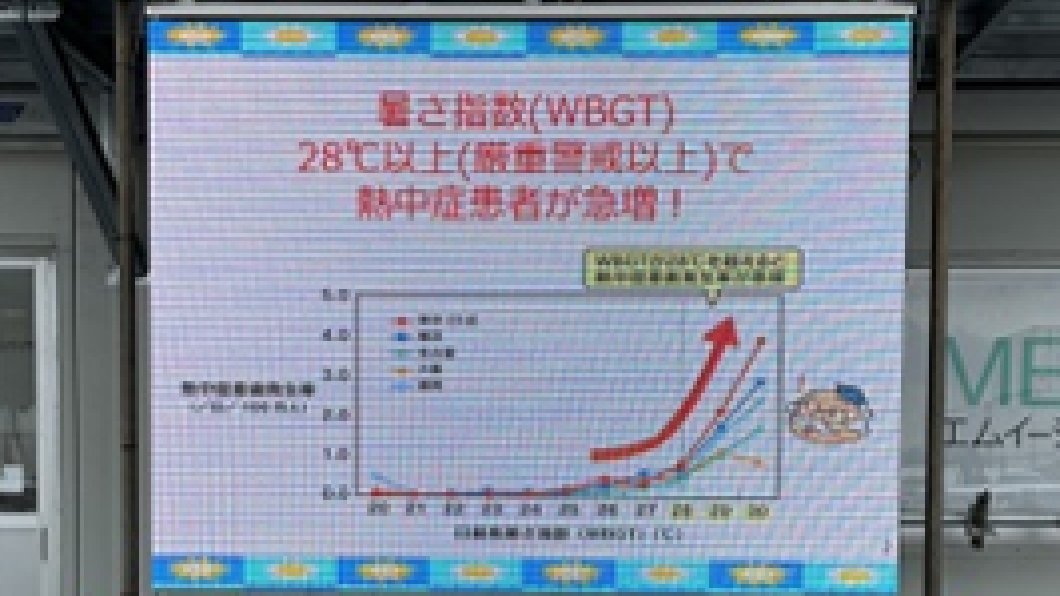

近年の外気温上昇に伴い、全国的に熱中症を発症する作業者が増加していることから、各場所で熱中症の予防に努めております。作業場所近くにクーラーテントを設置し適時体を冷やすことができるようにする、いつでも飲料水や経口補給水を補給できるよう常備する、デジタルサイネージにより注意喚起をするなどの対策を、アイデアを持ち寄り工夫しながら進めております。